生粋のドイツ時計 モリッツ・グロスマン物語 第5回

MORITZ GROSSMANN

モリッツ・グロスマン

生粋のドイツ時計 モリッツ・グロスマン物語

第5回

シンプルにして完璧を目指すウオッチメイキング②

「パーツ製造から焼き入れ焼き戻し」

前回は開発段階のプロセスについて解説したが、ここからは実際の生産ラインについてみていくことにしたい。そして今回はムーヴメントの部品製造について解説する。

ケースや文字盤を除く約90%を自社で製造するモリッツ・グロスマンは、プロトタイプでの検証が済み、詳細な設計図が完成すると、それに基づいてムーヴメントを構成するメインプレートや歯車などの部品の製造に移る。

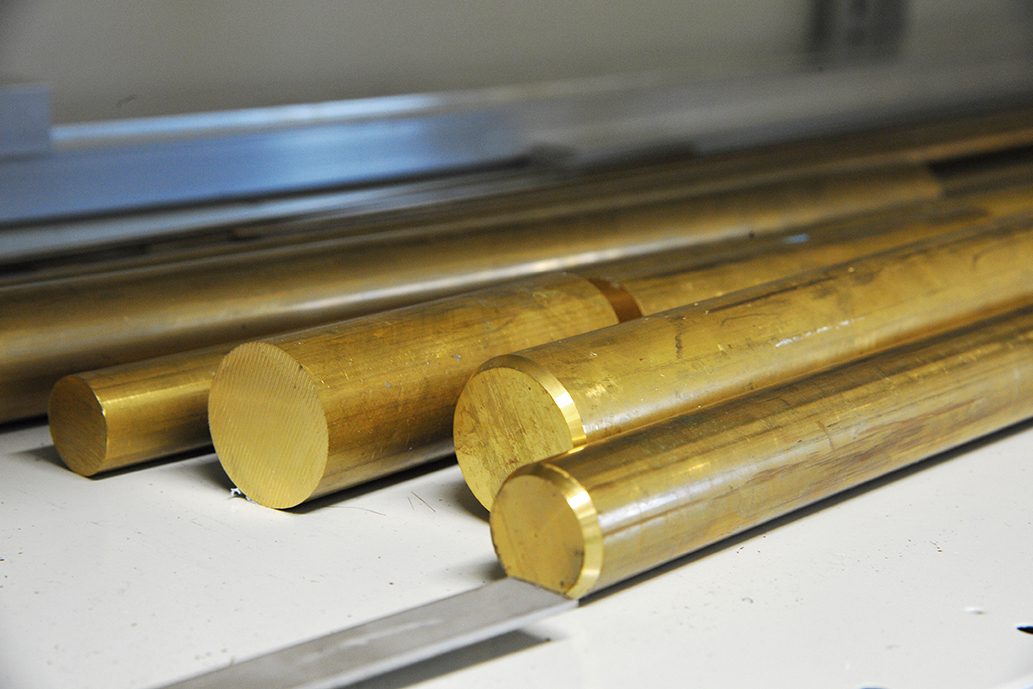

まず、ジャーマンシルバーや真鍮などの各素材の丸棒(写真❶)からCNC旋盤機を使ってブランクパーツ(部品の元になる金属パーツ)を削り出すことから始まる。

ちなみにムーヴメントのメインプレートに使われるジャーマンシルバー材は、洋銀とも呼ばれるため、銀と思われがちだが実はそうではない。銅、ニッケル、亜鉛を配合して作られた銀白色の合金で、一般的に使われる真鍮よりも硬く強度もある。しかも独特の銀白色は美しく、さらに経年によってそれは少しずつ黄金色に変化するなど、独特な味わいをもたらす魅力的な素材だ。ただ、そのぶんコストも高く加工も難しい。さらに表面が酸化しやすいため素手で触れないなど扱いにも気を使う。そのためA.ランゲ&ゾーネなど高級モデルで採用されていることが多い素材である。

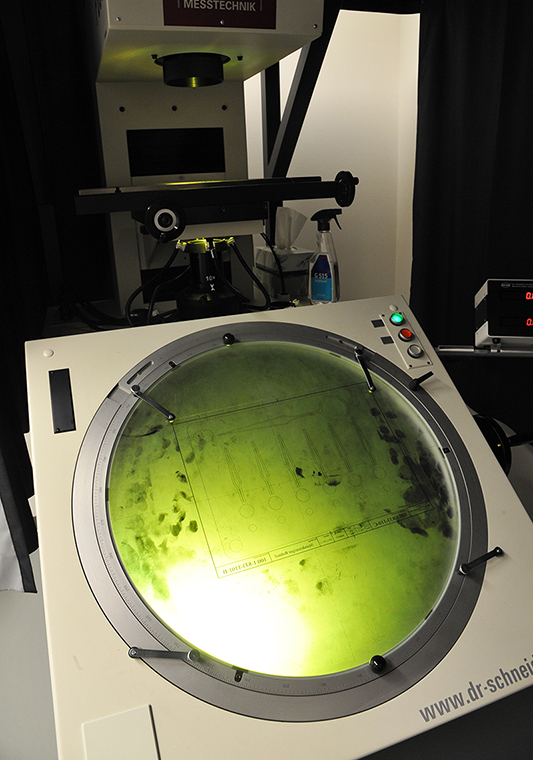

さて、切り出されたブランクパーツはワイヤーカット放電加工機(写真❷)によって各部品の形状に数ミクロンの公差で切削・加工される。そしてその部品は10倍に拡大した図面(写真❸)と照らし合わせ、さらに光学測定器を使って1000分の1ミリ単位でチェックされる。同時に表面の面粗度(表面の粗さ)についても検証されるという徹底ぶりだ。

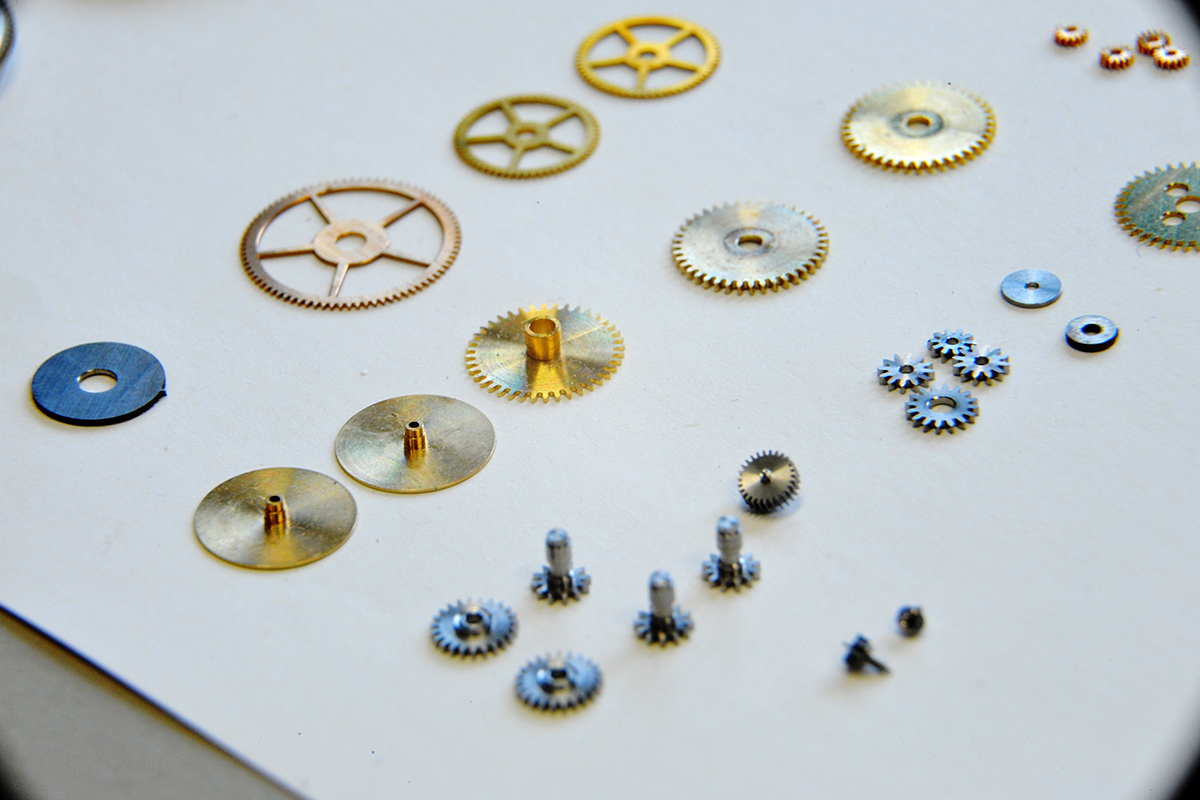

歯車はボブカッター(歯切り旋盤、写真❹)で5から15枚程度をまとめてカットし、複雑なカナ類や香箱は1個ずつ作業していく。特に香箱はゴミを噛まないようにあらかじめ箱を組み上げてから処理されている。

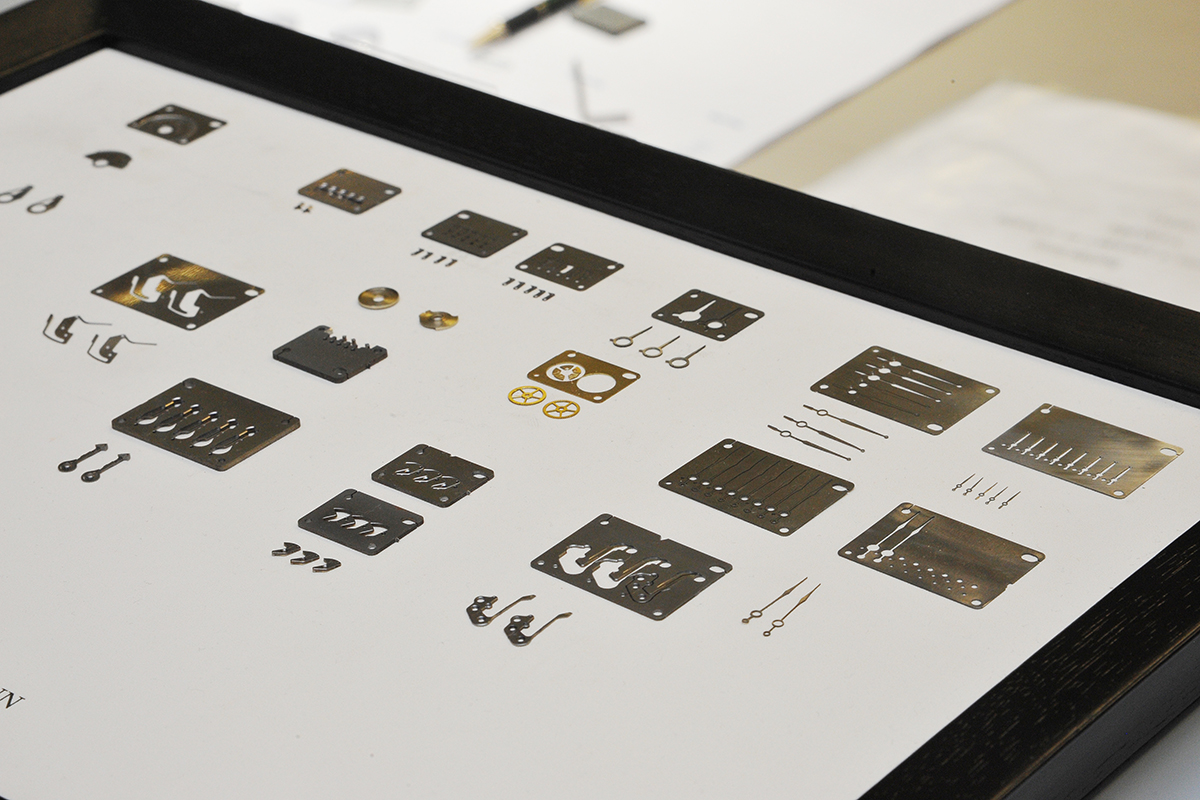

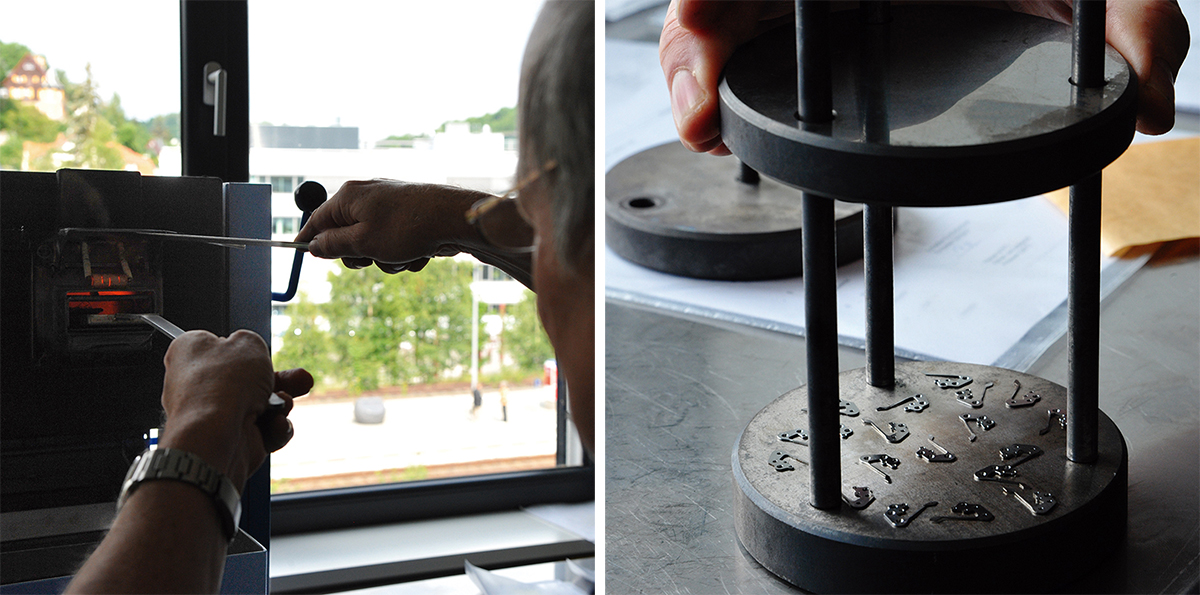

また、テンワや針などのステンレス鋼を使ったパーツは、ワイヤー放電加工機で切り出された後、硬化処理が施される。まずは素材を硬くするために800℃で焼き入れされ、その後に220℃で焼き戻す。そしてさらにもう一度300℃で焼き戻すというから、その入念さには驚かされる。ただ、ここで問題になるのが、焼き入れ、焼き戻しを繰り返すことによって生じる“反り”だ。そのためモリッツ・グロスマンでは、その反りを完全に修復するために特殊な治具(写真❺)に部品を挟み込み、さらに2時間かけて焼き戻しを施しているという。

そして、仕上げ加工に移る前に最後に行う撹拌機を用いたバリ取り作業。切削時のめくれなどをとる作業だが、モリッツ・グロスマンは、硬さや粒の大きさが最適だったことからポレンタ(トウモロコシの粉)にダイヤモンドの粉末を混ぜたものを使うという独自の手法を取っている。

このようにモリッツ・グロスマンの完璧主義は、部品製造という見えないところにも徹底して貫かれている。そしてまさにこの“徹底して作り込む”姿勢こそが時計愛好家に高い評価を得てきた一因と言えるのだ。

次回は、モリッツ・グロスマンの魅力である美しい仕上げについてみていきたい。

(文◎菊地吉正、写真◎神戸シュン)

www.grossmann-uhren.com

2018.09.29 UPDATE