生粋のドイツ時計 モリッツ・グロスマン物語 第8回

MORITZ GROSSMANN

モリッツ・グロスマン

生粋のドイツ時計 モリッツ・グロスマン物語

第8回

シンプルにして完璧を目指すウオッチメイキング⑤

精度と美しさに完璧さを

求めるゆえの“2度組み立て”

「シンプルにして完璧を目指すウオッチメイキング」をテーマにこれまで4回にわたってムーヴメントの製造工程について見てきたが、今回はいよいよ最終段階となる組み立てについて取り上げたいと思う。

モリッツ・グロスマンでは、高い品質を保つために組み立てにおいても“1次組み立て”と“2次組み立て”の何と2回も実施されているのだ。つまり、ムーヴメントは1度完全に組み立てられるものの、それを一度すべて分解し再度組み立てられてから製品化されている。

1次組み立ては、すべてのパーツとモジュールに対して精密に調整を行うことを1番の目的としている。そのため、この段階でのパーツは磨きなど最終仕上げが施されていないものが使用されている。なぜならば部品に過度の負担をかけないようにするためだ。

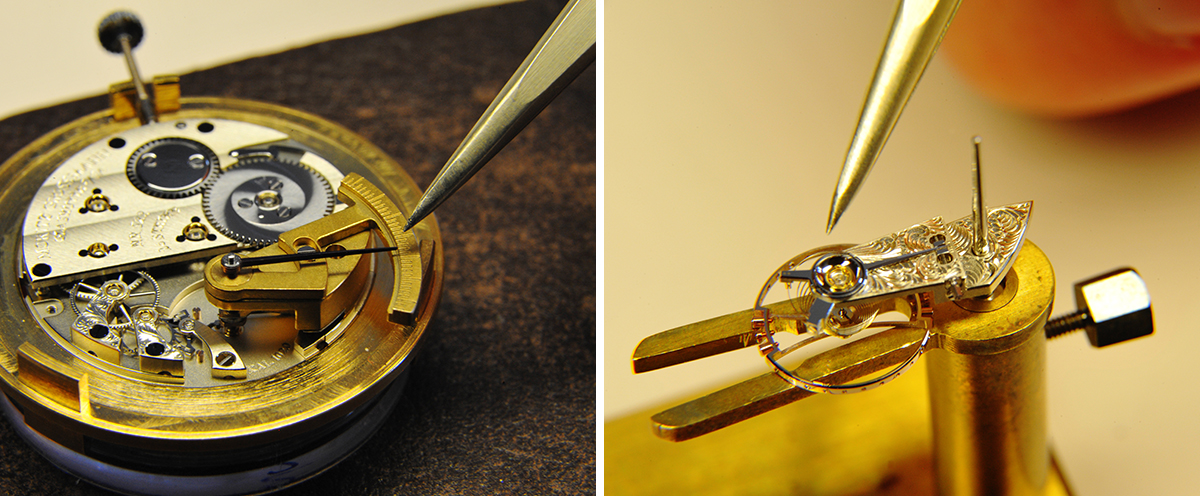

まず最初に、熟練した時計師によってモジュールは仮組みされ、オイルを差し、そして各パーツがスムーズに機能するように調整される。その後高さを合わせながら輪列が組み上げられ、テンワやアンクルといった脱進機(写真❶)の調整を特別な計器を用いて慎重にしかも手作業で行われる。

こうして組み上げられたムーヴメントは次に慣らし運転に移る。歩度を厳密に調整し、ワインダーにセットして様々な姿勢差を補正する。この慣らし運転とその後の検査については数週間かけるというから、かなり慎重に行われていることがわかるだろう。そして、完璧な調整が終了しすべての検査に合格したものは、ここでもう一度分解されるのである。

分解されたムーヴメントのパーツは2次組み立てに入る前、すべて最終仕上げが施される。例えば、サンバースト仕上げ、プレートのグラスヒュッテストライプ模様、ブラウンバイオレットカラーに焼き入れされたネジ、シャトンの磨きなどがこの段階で行われる。そしてそれらのパーツを使ってムーヴメントが再度組み上げられていく。オイルを差して、組み上がったムーヴメントは再び様々な検査が行われ、すべての検査に合格し品質基準をクリアしたものだけに、ようやく文字盤と針がセットされるのだ。

文字盤がセットされたムーヴメントは、1次組み立て時と同じく再び慣らし運転と検査が行われ、その後にゴールドケースに組み入れられる。そして、風防もセットされた時計の状態で、最後に5ポジションでの歩度テストを数週間行い、同時に防水検査も実施される。これらのすべての検査をパスして初めてストラップがセットされ、製品として完成されるというわけである。

今回を含めてこれまで5回にわたって紹介してきた、すべての作業に費やされる時間はおおよそ6カ月。つまりひとつの時計が完成するまで半年かっている。これだけでも驚きだが、ウオッチメイキング③「パーツの仕上げ」でも紹介したように、実にその60%はムーヴメントを構成する各パーツの仕上げに費やされている。優れた精度だけでなく美しさにも妥協を許さない、しかも見えないところまで徹底して仕上げる。モリッツ・グロスマンにおける完璧主義の真髄はまさにここにあると言っても過言でない。

(文◎菊地吉正)

<①〜④のバックナンバーはこちら>

ウオッチメイキング①

「設計、プロトタイプ製造、そして工具製造まで」

ウオッチメイキング②

「パーツ製造から焼き入れ焼き戻し」

ウオッチメイキング③

全製造時間の60%を費やす「パーツの仕上げ」

ウオッチメイキング④

完璧主義を体現する自社製造の「テンワ」と「針」

www.grossmann-uhren.com

2019.01.30 UPDATE